Quel rôle les contrôles et logiciels avancés jouent-ils pour assurer la qualité et la traçabilité des transformateurs bobinés en feuille ?

La complexité et la précision de la fabrication moderne de transformateurs exigent plus que de simples mécanismes robustes ; elles requièrent de l'intelligence. La qualité d'une bobine bobinée en feuille est désormais indissociable des logiciels et des systèmes de contrôle qui régissent le processus d'enroulement. La question cruciale pour les fabricants qui adoptent ces technologies est la suivante : Quels rôles spécifiques les contrôles avancés, les logiciels de programmation et les systèmes de gestion des données jouent-ils pour garantir la qualité structurelle et, plus important encore, la traçabilité de bout en bout de chaque bobine de transformateur finie ?

Les systèmes de contrôle avancés transforment le processus d'enroulement d'une tâche manuelle, dépendante de l'opérateur, en un processus de fabrication hautement reproductible et axé sur les données.

Reproductibilité garantie du processus via l'automate programmable industriel (API) et le contrôle servo :

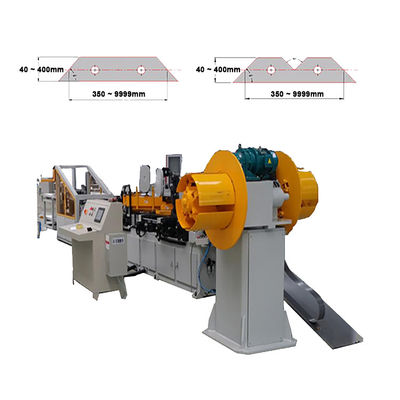

Au cœur d'une machine d'enroulement de feuilles moderne se trouve un contrôleur industriel sophistiqué, généralement un automate programmable industriel (API) à grande vitesse intégré à des servomoteurs multiaxes. Ce système exécute le programme d'enroulement avec une précision sans faille.

Gestion numérique des recettes : La machine utilise un système de recettes numériques où chaque paramètre — pas d'enroulement, profil de tension pour chaque couche, courbe de vitesse d'enroulement et tolérance d'alignement des bords — est enregistré sous forme de fichier unique. Cela garantit qu'une bobine produite aujourd'hui utilise exactement les mêmes paramètres qu'une bobine produite il y a six mois, garantissant une reproductibilité impossible à obtenir avec une configuration manuelle.

Contrôle en boucle fermée en temps réel : Toutes les fonctions critiques, y compris la vitesse d'enroulement, la tension du conducteur et la position du bord de la feuille, sont gérées par des systèmes de rétroaction en boucle fermée fonctionnant sur des servomoteurs à large bande passante. Par exemple, les données de la cellule de charge sont continuellement comparées à la recette de tension cible, et le couple du variateur est ajusté des centaines de fois par seconde. Ce contrôle automatisé maintient une tension et un alignement précis tout au long de l'accélération et de la décélération de la bobine, empêchant l'introduction de défauts pendant les phases les plus dynamiques du cycle d'enroulement.

Amélioration de l'assurance qualité et de la traçabilité :

Pour les transformateurs à haute fiabilité, en particulier ceux utilisés dans les réseaux électriques ou les applications industrielles critiques, le fabricant doit fournir un enregistrement détaillé du processus de fabrication pour chaque unité. C'est là que les capacités de logiciel et d'enregistrement des données de la machine sont indispensables.

Enregistrement des paramètres : Le système de contrôle enregistre automatiquement tous les paramètres critiques du processus pendant toute la durée de l'enroulement. Cela inclut : la vitesse d'enroulement réelle, la tension moyenne et maximale appliquée au conducteur et à l'isolation, et tout écart par rapport à l'alignement des bords cible. Ces données sont horodatées et liées directement à un numéro de série unique de la bobine.

Enregistrement des défauts et des événements : Le système enregistre chaque événement significatif, tel qu'un arrêt d'urgence, une épissure de matériau ou un écart en dehors des limites de tolérance programmées. Si un problème de contrôle qualité survient des années plus tard, ces données fournissent la traçabilité nécessaire pour analyser les conditions exactes dans lesquelles la bobine a été fabriquée, une exigence non négociable en ingénierie de haute fiabilité.

Mesure intégrée : Les machines avancées intègrent souvent des outils de mesure en cours de processus, tels que des capteurs de diamètre laser, qui enregistrent le diamètre réel, mesuré, de la bobine à différents points. Ces données mesurées fournissent un contrôle final par rapport aux calculs d'enroulement théoriques et sont automatiquement ajoutées au rapport de qualité de la bobine.

Efficacité opérationnelle grâce au logiciel :

L'interface logicielle joue également un rôle crucial dans l'efficacité opérationnelle et la prévention des erreurs. Les interfaces modernes utilisent de grands écrans tactiles intuitifs pour afficher la progression de l'enroulement, fournir une rétroaction visuelle sur la tension et l'alignement, et guider l'opérateur tout au long du processus de configuration. Les diagnostics automatiques intégrés signalent immédiatement les défauts mécaniques ou électriques, ce qui réduit le temps de dépannage et maximise la disponibilité de la machine. De plus, la possibilité de mettre en réseau la machine permet aux ingénieurs de surveiller la production à distance, d'analyser les indicateurs de performance (par exemple, les bobines par équipe) et de pousser les mises à jour logicielles ou les nouvelles recettes directement sur l'atelier.

Essentiellement, les contrôles et logiciels avancés intégrés dans une machine d'enroulement de feuilles pour transformateurs servent d'épine dorsale numérique du processus de qualité. Ils garantissent une reproductibilité absolue grâce à des recettes numériques, maintiennent l'intégrité structurelle grâce à un contrôle précis en boucle fermée et fournissent la piste d'audit indispensable requise pour la responsabilité du produit moderne et la conformité réglementaire. L'intelligence au sein de la machine est ce qui élève un simple processus mécanique en une opération de fabrication vérifiable et de haute précision.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!